Changer de langue :

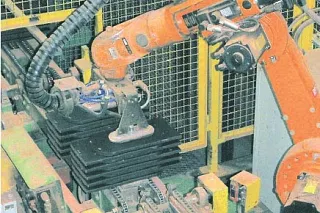

Les conditions d'utilisation sont plus que rudes. La poussière de briques se dépose partout. Le robot de palettisation a été équipé d'une alimentation en énergie multidimensionnelle, ce qui a considérablement augmenté les temps de fonctionnement.

Une alimentation en énergie multidimensionnelle dans la production de tuiles

La fine poussière qui se dégage de la production de tuiles met à mal toutes les machines et installations. Malgré cela, la production doit continuer. Afin de garantir les temps de cycle élevés lors de la palettisation, des systèmes d'alimentation en énergie multidimensionnels sont utilisés depuis un peu plus d'un an. Elles ont fait leurs preuves dès le début dans un environnement difficile. La durée de vie des robots s'est nettement améliorée.

"Nous achetons l'ensemble de nos machines et installations auprès d'un constructeur de machines", explique Andreas Wals, maître électricien chez Dachziegelwerke Jungmeier GmbH & Co. KG à Straubing. "C'est pourquoi nous n'avons aucune influence sur les composants utilisés. Dans le cadre de travaux de maintenance et de réparation, nous avons toutefois remplacé l'alimentation en énergie de deux robots. Les solutions utilisées à l'origine n'ont pas résisté aux conditions difficiles du site. Et nous ne pouvons pas nous permettre d'arrêter les machines en cette période économiquement difficile."

Depuis plus d'un an, l'alimentation en énergie à mobilité multidimensionnelle Triflex® R est utilisée spécialement pour les applications robotisées chez Jungmeier. Elle se caractérise par une grande flexibilité lors de mouvements compliqués, même dans le 6e axe. Le produit de la maison igus® GmbH, Cologne, a fait ses preuves. La version fermée 'TRC' ne craint pas la poussière agressive des briques. "Notre entreprise de production fonctionne en deux équipes, de 5 heures du matin à 22 heures le soir. Les réparations nécessaires doivent donc être effectuées la nuit ou le week-end. Comme les pannes de machines ont nettement diminué, ces interventions coûteuses ne sont plus nécessaires", constate Andreas Wals avec satisfaction.

Les conditions d'utilisation sont plus que rudes. La poussière de briques se dépose partout. Le robot de palettisation a été équipé d'une alimentation en énergie multidimensionnelle, ce qui a considérablement augmenté les temps de fonctionnement.

Une entreprise de tradition

L'entreprise Dachziegelwerke Jungmeier GmbH& Co. KG existe depuis plus de 180 ans. L'entreprise, qui est aujourd'hui encore une entreprise familiale, a été fondée en 1820 sur un terrain à Straubing sur lequel les Romains exploitaient déjà une tuilerie de campagne vers la naissance du Christ. 200 employés environ assurent sur le site une production annuelle d'environ 50 millions de pièces. "Nous nous consacrons exclusivement à la production de tuiles en terre cuite", rapporte Andreas Wals. "Cela permet de couvrir environ 15 000 toits de maisons individuelles et de maisons à deux logements de manière sûre, fiable et écologique."

Dix modèles de base différents ainsi que de nombreux accessoires sont fabriqués dans cinq usines à Straubing avec six lignes de production. "Notre direction a reconnu très tôt les signes du temps et a investi dans le parc de machines, de sorte que nous produisons aujourd'hui selon l'état le plus récent de la technique et que nous nous affirmons face à une concurrence acharnée", déclare Andreas Wals.

Deux robots sont utilisés pour palettiser les tuiles. Un bras de robot prend les tuiles sur la bande, les fait pivoter de 180° et les empile en paquets de 8 ou 10. Le tout se déroule à une vitesse de 2 m/s. Les palettes sont ensuite placées dans des conteneurs. La distance de déplacement est d'environ 60 cm. L'air est plein de poussière de briques. "Nous avions déjà utilisé un certain nombre de chaînes d'énergie d'autres fabricants ainsi que des tuyaux flexibles, mais ils n'ont pas fait leurs preuves. En raison des mouvements extrêmes et des temps de cycle courts, ils se sont généralement rompus en très peu de temps. A cela s'ajoutent des conditions d'utilisation difficiles. Souvent, les conduites ont été endommagées, ce qui nous a obligés à entreprendre des réparations coûteuses", rapporte Andreas Wals."Après l'installation de Triflex® R, les temps d'immobilisation des deux robots ont au moins triplé, de sorte que l'investissement est pour nous rentable, tant du point de vue technique qu'économique."

La chaîne robuste triflex® R en application dans les tuileries.

L'alimentation en énergie multidimensionnelle mesure environ un mètre de long et est remplie d'un câble électrique et d'une conduite de vide. Elle ne nécessite pas de guidage supplémentaire par des tiges élastiques. En cas de besoin, celles-ci peuvent toutefois être insérées ultérieurement dans les ouvertures d'application prévues à cet effet. "Nos expériences avec cette nouvelle technique sont si bonnes que nous allons également utiliser cette alimentation sur sept autres robots. Certes, les temps de cycle et donc l'usure sont ici beaucoup plus faibles, mais nous espérons ici aussi une durée de vie encore plus longue", résume le maître électrotechnicien.

La structure modulaire de Triflex® R permet de remplacer facilement les différents éléments. Ces très bonnes propriétés mécaniques - résistance aux chocs, anti-salissures, robustesse, résistance à l'abrasion et étanchéité aux copeaux - sont particulièrement appréciables dans les conditions de production de l'usine de tuiles. Les contours intérieurs et extérieurs lisses permettent de glisser en toute sécurité sur les bords perturbateurs et protègent en même temps les conduites.

Malgré la poussière et la saleté, le robot peut travailler en toute fiabilité avec l'alimentation triflex® R.

"Nous avons découvert les avantages techniques de l'alimentation en énergie multidimensionnelle à l'automne 2004 lors d'un salon", raconte Andreas Wals. "Et nous avons immédiatement décidé de faire un essai. Nous l'utilisons depuis le début de l'année 2005. Pendant une phase de test, nous avons pu nous convaincre de ses avantages dans notre travail quotidien."

Lors d'une visite sur place à Straubing, le collaborateur responsable d'igus®, Oliver Köhler, s'est fait une idée des conditions d'utilisation. La longueur de la chaîne et les raccords appropriés ont alors été déterminés. Un délai de paiement généreux pendant la phase de test a complété l'offre. Aujourd'hui, l'entreprise Jungmeier stocke l'alimentation en énergie avec les éléments de raccordement correspondants en tant que matériel d'exploitation, afin de pouvoir procéder à un échange en cas de besoin ou de pouvoir rééquiper d'autres robots à tout moment et de manière indépendante.

"Nous ne nous concentrons pas uniquement sur les fabricants d'équipements d'origine, mais nous sommes également à tout moment à leurs côtés pour les transformer ou les rééquiper", déclare Oliver Köhler, conseiller technico-commercial d'igus®."Et la nette augmentation des temps de fonctionnement des robots montre clairement les avantages de l'alimentation en énergie multidimensionnelle dans cette application."

Vous trouverez ici d'autres applications intéressantes dans les domaines les plus divers

Conseil

Je me réjouis par avance de répondre à vos questions

igus® Schweiz GmbH+41 62 388 97 97Ecrire un e-mail

Conseil technique

Consultation vidéo via Microsoft Teams :

Réservez votre rendez-vous pour une consultation vidéo via MS Teams ici.

Consultation par Chat :

Lundi - jeudi : 8 - 17H

Vendredi : 8h - 16H30

Consultation en présentiel :

Lundi - Jeudi : 8 - 17H

Vendredi : 8 - 16H30