Change Language :

Die richtige Welle für Kunststoffgleitlager wählen

Die Welle ist neben dem Gleitlager selbst das wichtigste Bauteil eines Lagersystems. Sie steht in direktem Kontakt mit dem Lager und wird wie dieses durch die Relativbewegung beansprucht. Grundsätzlich unterliegt auch die Welle einem Verschleiß, jedoch sind moderne Lagersysteme so ausgelegt, dass der Wellenverschleiß so gering ist, dass er mit den üblichen Methoden messtechnisch nicht erfasst werden kann. Als wichtigste Kenngrößen können Wellen nach der Härte und nach der Oberflächenrauheit unterschieden werden.

Auch die Härte der Welle spielt eine wichtige Rolle. Bei weniger harten Wellen kommt es in der Einlaufphase schneller zu einer Glättung der Welle. Schleifspitzen werden abgetragen und die Oberfläche bildet sich neu. Bei einigen Werkstoffen wirkt sich dieser Effekt positiv aus, die Verschleißfestigkeit von Polymerlagern steigt.

Welche Rauheit für Welle und Aufnahme?

Eine Welle für ein trockenlaufendes Gleitlagersystem kann tatsächlich zu rau, aber auch zu glatt sein. Die Probleme einer zu rauen Welle sind leicht vorstellbar. Ähnlich einer Feile reißt die Welle feine Partikel aus dem Kunststoffgleitlager heraus.

Sind Welle und Gleitlager zu glatt, entsteht ein weiteres Problem. Die beiden Bauteile haften regelrecht aneinander. Adhäsion bzw. hohe Reibung tritt also nicht nur bei sehr rauen Oberflächen auf. Als Folge einer zu glatten Welle werden kleinste Partikel aus der Gleitlageroberfläche herausgerissen, was ebenfalls zu hohem Verschleiß führt.

Durch eine Reihe von Versuchen hat igus eine empfohlene Rauheit für iglidur-Gleitlager ermittelt, die bei Ra = 0,20 µm liegt. Andere Hersteller geben z.B. Ra 0,3 µm oder Rz 2 µm an.

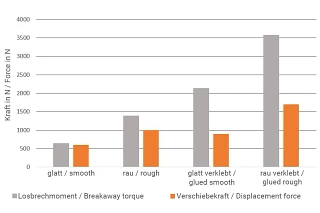

Verhalten der einzelnen Verschiebekräfte bei unterschiedlichen Oberflächen in N

Gleitlager werden in der Regel eingepresst. Um das Einpressen so einfach wie möglich zu gestalten, liegt es nahe, die Aufnahmebohrung glatt auszuführen und am besten noch zu fetten. Doch diese Maßnahmen beeinträchtigen nicht nur die Einpresskraft, sondern auch die Auspresskraft. Eigentlich logisch. Die Verringerung der Auspresskraft hat aber den Nachteil, dass die Lager potenziell leichter „auswandern“. Wie sich unterschiedliche Rauheiten auf die Auspresskraft auswirken, zeigt das Diagramm:

„Glatt“ bedeutet hier 0,4 µm und „rau“ Ra 4 µm. Zum Vergleich: Beim Bohren erreicht man ca. 1,6 µm. Auf der Drehbank erreicht man 0,4 µm. Feinere Rauheiten können durch Reiben (0,2 µm), Schaben (0,2 µm), Schleifen (0,012 µm) oder Honen/Läppen (0,006 µm) erreicht werden. Im Diagramm ist gut zu erkennen, dass das Losbrechmoment mit zunehmender Rauheit steigt. Ebenso steigt die Verschiebekraft. Durch Einkleben der Buchse in die Aufnahme können diese Werte weiter erhöht werden.

Dabei gilt: Je rauer die Oberfläche der Aufnahme, desto stabiler der Presssitz. Dies ist auch kostengünstiger, da auf zusätzliche Bearbeitungsschritte wie Schleifen o.ä. verzichtet werden kann. Dennoch sollte darauf geachtet werden, dass die Bohrungstoleranz entsprechend der Einbauempfehlung eingehalten wird. Häufig ist eine Bohrung mit Toleranz H7 ausreichend. Die Welle ist mit RA 0,2 - 0,4 µm genau richtig gewählt. Bei der Bohrung darf es auch rauer sein.

So beinflussen Kunststoffgleitlager die Wahl der Welle

Lager und Welle müssen genau aufeinander abgestimmt werden. Ist eine Welle zu rau, kann sie wie eine Feile wirken und bei jeder Bewegung Partikel vom Gleitlager ablösen. Bei einer zu glatten Welle kann jedoch eine Zunahme der Reibung auftreten, wenn die Oberflächen von Welle und Lager aneinander haften. Das kann zum Haftgleiteffekt („Stick-Slip“-Effekt) führen, der sich häufig mit lautem Quietschen einher geht.

Ein weiterer wichtiger Aspekt sind die Schäden, die abrasive Partikel an Lagern und Wellen verursachen können. Wenn Partikel zwischen Lager und Welle geraten, können beide erhöhtem Verschleiß unterliegen. Schmutz, Staub, Späne und Papierfasern sind solche Partikel, die erhöhten Verschleiß verursachen können. Lager mit Selbstschmierung durch eingebettete Festschmierstoffe zeigen sich unter schmutzigen Einsatzbedingungen deutlich langlebiger, weil sich weder Fett noch Öl in der Lagerstelle befinden und Schmutzpartikel nicht auf der Welle und im Lager kleben bleiben.

Zur Auswahl steht eine Vielzahl an Wellenwerkstoffe, von denen sich jeder unterschiedlich auf den Verschleiß eines Lagers auswirken kann. Dazu zählen unter anderem Aluminium, Einsatzstahl, Edelstahl und verchromter Stahl. Am Ende entscheiden Einsatzbedingungen und Anforderungen an die Lebensdauer über die Wahl der Welle. Wird das passenden iglidur Gleitlager eingesetzt, kann im Grunde jeder handelsübliche Wellenwerkstoff verwendet werden.

Hartverchromte Wellen sind zum Beispiel sehr hart, aber auch glatt. Der Verschleiß von iglidur-Kunststoffgleitlagern ist im Mittel bei diesem Wellentyp meist geringer als bei anderen Wellentypen. Wegen der geringen Oberflächenrauigkeit kann vereinzelt jedoch ein Haftgleiteffekt auftreten. Die diversen Edelstähle werden bevorzugt im Nassbereich und in der Lebensmittelverarbeitung eingesetzt, während sich für Anwendungen mit eher geringer Belastung und der Notwendigkeit der Gewichtsreduzierung hartcoatiertes Aluminium anbietet. Hier werden auch die besten Reibwerte in Verbindung mit iglidur J erzielt.

Im Gegenteil zu metallischen Lagern ermöglichen Kunststoffgleitlager den Einsatz von kostengünstigen Wellen, da die Welle nicht härter als das Gleitlager sein muss.

Verschleißtests von iglidur Gleitlagern auf verschiedenen Wellenmaterialien

Die folgenden Diagramme zeigen den Verschleiß von iglidur Gleitlagern in Kombination mit den wichtigsten Wellenwerkstoffen. Zum leichteren Verständnis ist die Skalierung der Verschleißachse in allen Diagrammen gleich.

Besonders eindrucksvoll ist der geringe Verschleiß der Systeme mit einer hartverchromten Welle. Diese sehr harte, aber auch glatte Welle wirkt bei vielen Lagerpaarungen günstig auf das Verschleißverhalten. Der Verschleiß vieler iglidur Gleitlager ist auf dieser Welle niedriger als auf jedem anderen Gegenlaufpartner. Wir weisen jedoch darauf hin, dass aufgrund der typischerweise geringen Rautiefen die Gefahr von Stick-Slip auf hartverchromten Wellen besonders groß ist.

Wie gut schützt Gasnitrocarburierung Wellen vor Korrosion?

Korrosionsschutz von Wellen ist besonders dann ein relevantes Thema, wenn eine Lagerstelle nicht geschmiert werden soll. Denn korrodierte Wellen sind keine geeigneten Gegenlaufpartner für ein Gleitlager. Galvanisch verzinkte Wellen sind im Kontaktbereich zum Gleitlager in der Regel nicht widerstandsfähig genug. Als mögliche Alternative hat igus daher gasnitrocarburierte Wellen auf ihre Korrosionsbeständigkeit geprüft.

Whitepaper: Lebensdauer-Maximierung von Wellen und Gleitlagern

Das Whitepaper behandelt u. a. folgende Themen:

- Problemlage: Ausfall- und Stillstandzeiten durch Wartung

- Verzinken: Feuerverzinkung und galvanische Verzinkung

- Nitrierung: Gasnitrierung und Nitrocarburierung Hartverchromte Wellen

- Fallstudie: Schwerlastversuche mit iglidur® Werkstoffen

- Produktentwicklung durch beständige Eigenforschung

- Technik– und Marktausblick

Beratung

Gerne beantworte ich Ihre Fragen auch persönlich

Beratung

Video-Beratung per Microsoft Teams:

Buchen Sie Ihren Termin für eine Video-Beratung per MS Teams hier.

Chat-Service:

Montag – Donnerstag: 8 – 17 Uhr

Freitag: 8 – 16:30 Uhr

Persönlich:

Montag – Donnerstag: 8 – 17 Uhr

Freitag: 8 – 16:30 Uhr