Changer de langue :

Machine Heat Recovery System, le concept de chauffage igus à récupération de chaleur

Depuis 2021, nous utilisons 100 % d'électricité verte sur notre site de production de Cologne. Nous avons remplacé les anciennes machines de moulage par injection par de nouvelles, qui sont 40 % plus efficaces sur le plan énergétique. Cela nous a permis de réduire notre consommation d'électricité de 11 % par rapport à l'augmentation des heures de production. Pour le chauffage de nos bâtiments de production et de nos bureaux, nous utilisons du gaz et en 2021, nous sommes passés au gaz climatiquement neutre. Ce qui nous a préoccupés, c'est que nous utilisons ainsi des ressources pour le chauffage, alors que les machines de moulage par injection produisent suffisamment de chaleur. En 2023, nous avons environ 800 machines de ce type, réparties sur plusieurs bâtiments. Comment pouvons-nous donc utiliser cette chaleur perdue ? C'est la question que s'est posée une équipe d'ingénieurs d'igus, qui a commencé à faire des tests et des essais.

Le résultat : notre Machine Heat Recovery System (MHRS) comme concept de chauffage qui utilise la chaleur perdue des machines et qui fonctionne sans gaz.

Notre projet : nous souhaitons chauffer nos bâtiments sur le site de Cologne sans utiliser de gaz à l'avenir et le MHRS nous aide dans cette démarche. Nous souhaitons également rendre ce concept accessible aux ingénieurs, aux constructeurs de machines et à l'industrie.

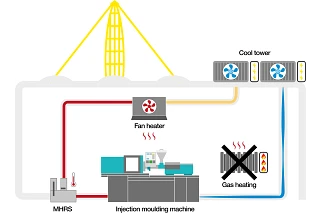

Représentation schématique du concept de chauffage

L'idée du concept de chauffage

Au cours du processus de moulage par injection, les moteurs hydrauliques des presses à injecter s'échauffent. Pour éviter qu'ils ne surchauffent, les moteurs sont refroidis à l'eau. L'eau de refroidissement est fournie par des tours de refroidissement, à partir desquelles l'eau froide de 18 à 24 degrés est pompée vers les machines. Là, l'eau de refroidissement absorbe la chaleur dégagée par le moteur, est réchauffée à environ 35-45 degrés et est acheminée vers le ventilateur de chauffage. Grâce à un ventilateur situé sur l'aérotherme, l'air aspiré est réchauffé à environ 30 degrés et chauffe ainsi le hall. Dans le même temps, l'eau de refroidissement réchauffée refroidit et est pompée vers la tour de refroidissement, où le processus recommence.

Le système peut être adapté de manière variable et permet de garantir des températures constantes dans certaines zones de production. Il ne passe pas par un échangeur de chaleur, ce qui entraînerait des pertes de température. Il n'est pas non plus nécessaire de chauffer l'eau à l'aide de compresseurs. Comme la chaleur est extraite de l'eau chaude lors du passage de l'aérotherme, le besoin de refroidissement de la tour de refroidissement diminue, ce qui permet d'économiser de l'énergie.

La condition préalable à notre concept MHRS est un système d'eau de refroidissement fermé, chauffé en un point par un processus spécifique. Il fonctionne de manière particulièrement efficace dans les zones où l'eau chaude ne doit pas être transportée sur de longues distances, car il y a ainsi peu de pertes de chaleur. Pour augmenter encore l'efficacité, les tuyaux devraient toujours être isolés.

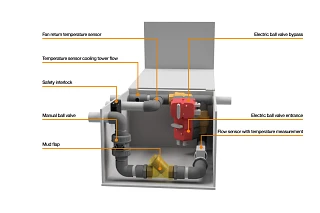

Représentation détaillée de l'appareil de régulation

L'appareil de régulation en détail

L'appareil développé par nos ingénieurs régule l'alimentation d'un ventilateur de chauffage à l'intérieur du hall de production avec un maximum d'énergie thermique et évite en même temps que les machines soient endommagées par des températures trop élevées dans le circuit de retour. L'eau de refroidissement chauffée des machines arrive dans l'appareil par l'arrivée située sur le côté droit de l'appareil. L'eau s'écoule via le robinet à boisseau sphérique à réglage électrique vers un débitmètre qui mesure la température. La température de l'eau de refroidissement dans cette zone doit être au moins égale à la température ambiante souhaitée pour que l'eau puisse continuer à être acheminée vers l'aérotherme via le filtre à tamis et le robinet à boisseau sphérique manuel. Dans le cas contraire, le robinet à boisseau sphérique électrique bloque le passage et ouvre le by-pass via le robinet à boisseau sphérique électrique.

L'eau se refroidit en passant par l'aérotherme. Cette température est enregistrée par le capteur de température. La différence de température et le débit permettent de calculer la puissance de chauffage de l'aérateur, qui est affichée sur l'écran. Étant donné que de l'eau chaude se trouve à l'intérieur des conduites, l'appareil peut être verrouillé afin d'éviter les brûlures. Comme il y a toujours de la saleté dans les conduites de retour, un filtre à saleté sert à filtrer les grosses particules. Afin de pouvoir le remplacer de temps en temps, le robinet à boisseau sphérique peut être déplacé manuellement. Cela permet d'éviter que toute l'eau de l'aérotherme ne redescende et n'inonde l'appareil.

Quelle est la suite du concept de chauffage MHRS ?

Parfois, on passe rapidement de l'idée à la réalisation, comme pour notre projet de chauffage de halls "" . On teste et on essaie, et tout à coup, la percée se produit et les collègues peuvent travailler en T-shirt, même si le gaz est coupé. Nous allons encore préparer notre concept de manière à pouvoir le mettre gratuitement à disposition. Si vous souhaitez savoir à partir de quand et comment vous pourrez profiter de notre concept de chaleur résiduelle, abonnez-vous à notre newsletter ou consultez régulièrement cette page.

En savoir plus sur igus

Ouverte & Flexible - L'usine igus

Ce n'est pas seulement notre système de chauffage qui est particulier, la structure de notre bâtiment l'est aussi en soi. L'architecture de notre siège social à Cologne suit l'idée directrice que les clients, en tant que soleil, sont au centre de nos activités. De loin, on voit s'élever dans le ciel les pylônes jaune soleil qui soutiennent l'ancien et le nouveau bâtiment de l'usine. Ils se passent de murs et peuvent être réaménagés et agrandis de manière flexible.