Change Language :

igus Testlabor: Forschung auf 5.500 m²

Erwiesen, berechenbar, bewährt

Wir bei igus möchten innovative Werkstoffe und Produkte entwickeln, die praxistauglich sind und unseren Kund:innen einen Mehrwert bieten. Dafür möchten wir uns und unsere Lösungen immer weiter verbessern, ganz nach unserem Leitspruch: Tech up, Cost down!

Unsere Produkte bieten Ihnen eine hohe Lebensdauer, wodurch sich die Laufzeit Ihrer Maschinen und Anwendungen verlängert, Wartungsarbeiten eliminiert und Kosten gesenkt werden können. Für unsere Ingenieur:innen sind die Qualität und Sicherheit von Werkteilen, d. h. ihre Belastbarkeit und Lebensdauer, ein wichtiges Kriterium in der Entwicklung. Jedes igus Produkt wird ausführlich geprüft, bevor es in den Verkauf geht. Dafür betreiben wir seit 1985 unser eigenes Testlabor. Es ist nicht nur das flächenmäßig Größte in der Branche für Tribopolymere, sondern auch das mit der höchsten Anzahl an Produkttests und Prüfverfahren – und damit die Grundlage unserer Garantie von bis zu 4 Jahren.

Diese Seite bietet Ihnen folgende Inhalte zu unserem Testlabor

Was wird getestet?

Unsere gesamte Fläche für Anwendungs- und Werkstoffprüfung erstreckt sich auf über 5.500 m². Hier besitzt jeder Geschäftsbereich sein eigenes Testlabor und manche Produktbereiche testen wir zusammen:

- 2.000 m² Außenfläche für Energieketten und chainflex Leitungen mit besonders langen Verfahrwegen

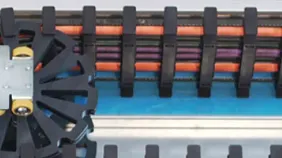

- 1.500 m² Testfläche für chainflex Leitungen in unseren eigenen Energieketten

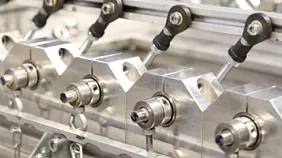

- 300 m² Testfläche für iglidur Gleitlager, drylin Linearlager und Low Cost Automation – letztere teils unter Realbedingungen in der Qualitätssicherung

- 200 m² Testfläche für igus:bike und Fahrradkomponenten

- NEU: 1.500 m² Testfläche in der neuen Fabrikhalle.

Um neue reinraumtaugliche Produkte schneller entwickeln zu können, betreiben wir in Zusammenarbeit mit dem Fraunhofer IPA ein eigenes Reinraumlabor mit einem Reinraumsystem der ISO-Klasse 1. Ein Außentestgelände, ein Labor für Geräuschtests und die bei igus Mitarbeitern gefürchtete Klimakammer mit -40 °C vervollständigen unseren Testbereich. Für größtmögliche Realitätsnähe testen wir zudem Kundenanwendungen und führen Branchentests durch.

Wir testen auch Ihren Anwendungsfall

Sie wollen keine Experimente machen und Ihre Anwendung vor dem Einsatz einer Werkstoffprüfung unterziehen? Oder haben Sie eine ausgefallene Anwendung, für die ein geeignetes Bauteil gefunden werden muss? Kein Problem! Wir prüfen Ihre Anwendung in unserem Testlabor und finden mit unserem Know-How die beste igus Lösung für Sie. Egal ob Gleitlager, Energiekette, Leitung, Lineartechnik, Halbzeug oder Low Cost Automation.

Wie viele Tests laufen im igus Labor?

Jedes Jahr kommen auf unseren 742 Testanlagen eine stattliche Anzahl an Tests und Werkstoffprüfungen zusammen:

- Über 15.000 Tests insgesamt, davon rund 4.000 bei e-ketten und chainflex sowie ca. 11.000 bei dry-tech (rotierend, schwenkend, linear, walkend, beheizt, unter Wasser etc.)

- 10 Mrd. e-ketten Zyklen

- 3.500 getestete Leitungen

- 1.000 kundenspezifische Untersuchungen

- Bis zu 800 parallel laufende Tests

Was geschieht mit den Testdaten?

Die Verwendung der Daten aus den Prüfverfahren hört nach der Entwicklung nicht auf. Seit 2001 entwickeln wir innovative Online-Tools sowie seit 2016 sensorgestützte smart plastics, die auf der Datenbank unserer Testlabor-Ergebnisse basieren. Mit diesen Tools lässt sich die Wirtschaftlichkeit und Sicherheit unserer Produkte ganz einfach, schnell und rund um die Uhr online ermitteln. Das gibt unseren Kunden hohe Transparenz und ermöglicht ihnen die kostengünstigste, funktionierende Lösung für ihr Problem zu finden. Mehr als 40 Tools stehen Ihnen kostenlos zur Verfügung, u.a. Lebensdauerrechner, Konfiguratoren zum Produktvergleich, Produktfinder, Produkt-Konfiguratoren und CAD-Konfiguratoren, aber auch unsere vorausschauende Wartung mit i.Cee.

Virtuelle Entdeckungstour durchs Labor

Sie wollen sich in unserem Labor umschauen? Kein Problem: Alle Bereiche können Sie ganz bequem von zuhause oder vom Büro aus bei einem virtuellen Rundgang erkunden. Einfach unten auf den Button klicken, auf der Startseite den gewünschten Laborbereich auswählen und den Pfeilen zum nächsten Besichtigungspunkt folgen. Bei Klick auf die Zahlen gibt's nähere Infos zum getesteten Produkt.