Change Language :

Energieführungen und Lager für Spritzgießmaschinen

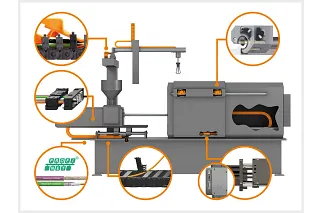

Im Maschinenbett, in der Spritzeinheit, in der Schließeinheit und am Handling: Unsere Energiekettensysteme, hochflexiblen Leitungen und wartungsfreie Lagertechnik stellen in allen bewegten Einheiten Ihrer Kunststoffspritzgießmaschine hohe Standzeiten sicher.

Der spezielle Aufbau unserer chainflex Leitungen mit zugentlastendem Kern, Bündelverseilung und PVC- oder TPE-Außenmänteln ist ideal für hochdynamische Anwendungen, wie zum Beispiel der Schließeinheit mit häufigen Bewegungen und kurzer Zykluszeit. Für das sichere Führen von Leitungspaketen sorgen unsere e-ketten. Ihr Design zeichnet sich durch einfache, schnelle Montage und ein kabelschonendes Innenleben aus – besonders interessant beim Einsatz von Hydraulikschläuchen. Neben kleinen Dimensionen für kleine Bauräume sind auch große freitragende Längen und Zusatzlasten ;möglich. Unsere Lagerprodukte aus verschiedensten Werkstoffen punkten mit geringem Gewicht, Korrosions- und Schmierfreiheit, so auch drylin Linearführungen, die zum Beispiel für ein sauberes Gleiten von Schutztüren der Schließeinheit sorgen.

Produkte für den Einsatz in Spritzgießmaschinen

Vorteile von e-ketten aus Kunststoff

Bei der Energiezuführung an Kunststoffmaschinen sind hohe Zusatzlasten, Genauigkeit und hohe Temperaturen wichtige Faktoren. Unsere Kunststoff-Energieketten sorgen für eine sichere Führung von Leitungen und Schläuchen und spielen auch bei schweren Befüllungen ihre Vorteile aus:

- Hohe Zusatzlasten möglich

- Kreis- und Schwenkbewegungen möglich

- Einsatz bei hohen Temperaturen

- Resistent gegen Staub, Pulverablagerungen und Feuchtigkeit

- Platzsparend konstruiert

Mit kostengünstigen Automatisierungslösungen und smart plastics adressieren wir zudem die Schlüsselthemen Systemintegration und Kunststoffindustrie 4.0.

Erfolgreich im Einsatz

Handling & Automatisierung

Bei der Materialzufuhr, dem Abtransport von fertigen Form- und Angussteilen und beim Einlegen ins Werkzeug: Rund um die Kunststoffspritzgießmaschine gibt es diverse Handling-Prozesse, für die wir kostengünstige Automations-Produkte anbieten. Mit ihnen lassen sich Automatisierungsprozesse einfach anpassen und das Investment amortisiert sich bereits nach wenigen Monaten.

Weitere Informationen

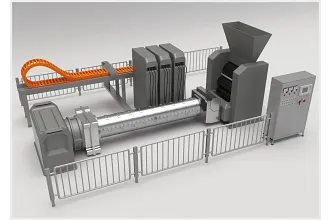

Extrusionsmaschinen

Medienbeständige und schmierfreie Komponenten für Extruder, Compounder und Co.

Jetzt informieren

chainflex Leitungen

Hohe Lebensdauer in bewegten Anwendungen

Jetzt informierenBeratung

Gerne beantworte ich Ihre Fragen auch persönlich

igus® Schweiz GmbH+41 62 388 97 97E-Mail schreiben

Beratung

Video-Beratung per Microsoft Teams:

Buchen Sie Ihren Termin für eine Video-Beratung per MS Teams hier.

Chat-Service:

Montag – Donnerstag: 8 – 17 Uhr

Freitag: 8 – 16:30 Uhr

Persönlich:

Montag – Donnerstag: 8 – 17 Uhr

Freitag: 8 – 16:30 Uhr